Materiales sintéticos

Los materiales sintéticos no se encuentra en la naturaleza sino que son los seres humanos los que los fabrican es decir, son materiales artificiales.

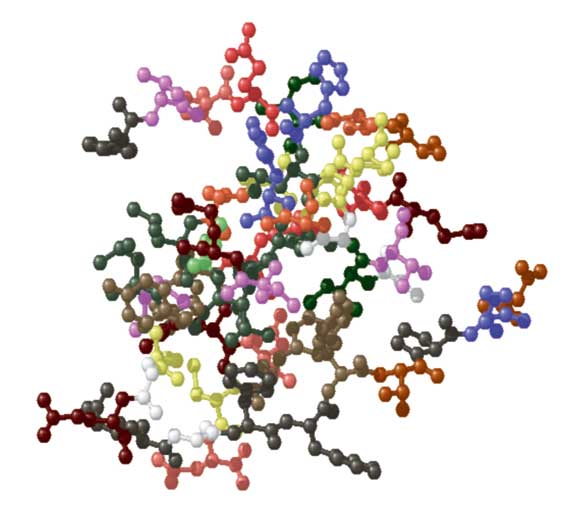

La materia está formada por moléculas que pueden ser de tamaño normal o moléculas grandes que son las que llamamos polimeros.

Los polímeros se producen por la unión de moléculas pequeñas qué denominamos monómeros que forman enormes cadenas extrañas y diversas formas. Muchas de estas formas pueden ser parecidas a fideos otras tienen ramificaciones y algunas se parecen más a escaleras de mano y otras como de redes tridimensionales.

La mayoría de los polímeros que usamos en la vida diaria son materiales sintéticos con propiedades y aplicaciones variadas dependiendo del uso que se les vaya a dar.

Lo que distingue un polímero de los materiales constituidos por moléculas de tamaño normal, es que las propiedades mecánicas de los polímeros son mucho mejores, los polímeros tienen muy buena resistencia mecánica debido a que las grandes cadebas de monómeros se atraen, esta fuerte atracción intermoleculares dependen de la composición química del polímero y pueden ser de varias clases.

Una forma en la que podríamos clasificar los polimeros y según su respuesta mecánica frente a temperaturas elevadas. Dependiendo de la cómo se comporta el material a esa temperatura podemos dividir los polimeros en dos subdivisiones:

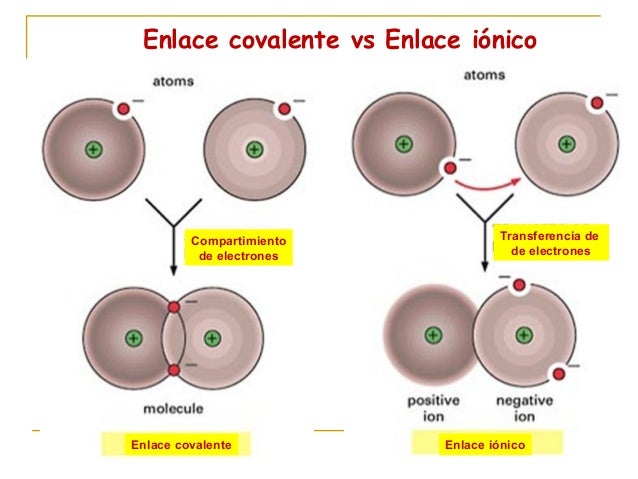

- Los polímeros termoplásticos que son polímeros que se ablandan al calentarse y también se pueden fundir y al enfriarse estos procesos son totalmente reversibles de repetirse varias veces sin que el material piedra demasiadas propiedades. Este tipo de material se fabrican mediante la aplicación de temperatura y calor. Esto tiene una explicación muy sencilla a nivel molecular ya que a medida que la temperatura aumenta, la fuerza de los enlaces secundarios se debilitan y como consecuencia la movilidad de las moléculas es mayor y esto facilita el movimiento de las cadenas de monomeros al aplicar un esfuerzo.

Se produce una degradación irreversible cuando la temperatura que alcanza un termoplastico hace que se funda ya que la temperatura se eleva hasta tal punto que las vibraciones moleculares son tan violentas que pueden romper los enlaces covalentes. Una de las características generales de los termoplásticos es que son relativamente blandos y dúctiles es decir es fácil darle forma.

Se produce una degradación irreversible cuando la temperatura que alcanza un termoplastico hace que se funda ya que la temperatura se eleva hasta tal punto que las vibraciones moleculares son tan violentas que pueden romper los enlaces covalentes. Una de las características generales de los termoplásticos es que son relativamente blandos y dúctiles es decir es fácil darle forma.

- Los polimeros termoestables se endurecen al calentarse y no se ablandan cuando se mantiene el calor. Esto tiene una explicación científico, y es que el tratamiento térmico que se le da a este tipo de materiales hace que se originen unos entrecruzamientos covalentes entre las cadenas contiguas que produce que se dificulte el movimiento de vibración y de rotacion de las cadenas a elevadas temperaturas, generalmente se entrecruzan entre un 10 y un 50% de las cadenas, el calentamiento excesivo del material que se rompan los entrecruzamientos y que se produzca una degradación del polímero no las características generales de los termoestables es que son más duros, más resistentes y más frágiles que los termoplásticos y tienen mejor estabilidad dimensional. Un ejemplo sol y caucho vulcanizado, los epoxi y las resinas fenolicas y de poliéster.

El proceso de sintetizado de los polimeros se denomina polimerizacion y puede producirse naturalmente o de manera artificial.

Industrialmentela polimerizacion se produce de forma artificial mediante la aplicación de presiones y temperaturas elevadas y también por la aplicación de catalizadores es decir compuestos químicos que intervienen en la transformación, pero que no aparecen en el compuesto final. Los polímeros artificiales constituyen el núcleo de todos los plásticos empleados en la actualidad. Aunque existen multitud de polímeros distintos cada uno posee características distintas de flexibilidad, resistencia, transparencia, etc... El proceso de polinerizacion similar en todos los casos.

Según el proceso de polimerización que hayan tenido los polimeros, se pueden clasificar en naturales y sinteticos.

- Naturales son aquellos que proceden de los seres vivos por ejemplos puede ser los polisacáridos, las proteinas y los acidos nucleicos que son polimeros naturales que cumplen funciones biológicas muy importancia en los seres vivos, por esto se les llama biopolímeros.

- Los polimeros sintéticos son aquellos que se obtienen por síntesis ya sea de manera industrial o en un laboratorio. Uno de los ejemplos de polimeros sinteticos puede ser el polietileno de los envases plásticos, el poliuretano de las zapatillas, etc...

En la actualidad hay tantos polímeros artificiales para infinitos propósitos diferentes que es difícil imaginar nuestro mundo sin los plásticos, y las razones por las que los plásticos son tan populares es:

- Los plásticos son más económicos

- Son más livianos y pueden sustituir a la madera, la piedra o el metal

- Son muy resistentes a la oxidación y el ataque de ácidos y bases

- Son muy resistentes a los agentes atmosféricos como la luz, el agua y el aire.

- Se pueden fabricar con ellos objetos de gran diversidad en cuanto a formas, texturas y colores pudiendo llegar a ser tan suaves como las plumas y mas resistentes que el mismo acero.

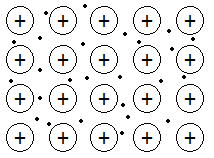

- Son muy buen aislante de la corriente eléctrica.

Estas mismas ventajas pueden ser sus peores inconvenientes ya que la alta resistencia a la corrosión, al agua ya la descomposición bacteriana nos convierte en unos residuos difíciles de eliminar y que como consecuencia tienen un grave impacto ambiental.

Según la procedencia, los podemos clasificar en plásticos procedentes de materiales naturales y procedentes de materiales sintéticos

Los procedentes de materiales naturales son las primeras que se emplearon aunque en la actualidad prácticamente ya no se utilizan, podemos dividirlos en :

- Derivados de la celulosa: todos estos derivados son termoestables y entre ellos podemos citar:

- Celuloide es muy inflamable pero se sigue empleando en la obtención de pelotas de ping pong plastificados, películas...

- Cellon que se obtiene añadiendo ácido acético a la celulosa. Sus propiedades son semejantes al celuloide, con la diferencia de que no es tan inflamable, se emplea en la montura de gafas y en vidrios que utilizan la capa intermedia para que no sean inastillables.

- Celofán consigue después de disolver la celulosa mediante un tratamiento térmico .Se emplea como medio de envasado y empaquetado.

- Derivados de la caseina se emplea en la fabricación de mangos de cubiertos, peines, botones...

- Derivados del caucho podemos distinguir entre caucho natural y sintético

- El caucho natural viene de la resina natural denominada látex que procede de un árbol tropical que conocemos como hevea que produce mas o menos anualmente entre 1 y 3 kilos. El látex coagula rápidamente, lo que le quita sus propiedades elásticas. Para solucionar este problema se le añade ácido formico con el cual se obtiene caucho crudo o coagulado este cuacho tiene el problema de que por debajo de menos 10 grados es quebradizo y por encima del 25 es pegajoso esto se soluciona mediante el proceso de vulcanizacion consiste en mezclarlo con azufre y calentar a una temperatura de 142 grados centígrados despues se somete toda la masa a una presión de 5 atmósferas sobre el molde en el que se quiere tener la pieza. Cuanto mayor es la cantidad de azufre más aumenta la dureza, resistencia a la tracción, a los agentes químicos y a la oxidación.

- Caucho sintético exterior tuvo por primera vez en Alemania durante la Primera Guerra Mundial. Tiene la ventaja de disponer de una de las propiedades parecidas a las del caucho natural esto es la impermeabilidad, la plasticidad y la gran propiedad de poder ser fabricada por síntesis a partir de derivados del petróleo.

Plásticos procedentes de los materiales sintéticos, estos plásticos proceden de materiales fabricados por el hombre y han sustituido en un porcentaje muy alto a los procedentes de los materiales naturales.

Los plasticos procedentes de materiales sinteticos que son termoestables, pero como ya sabies que es termoestable voy a pasar directamente a ejemplos de materiales termoestables más usados

- Fenolicas tienen como combinación química del fenol, que es un derivado del carbono y el formaldehido. Estas resinas no son adecuadas para el envasado de productos alimenticios, debido al olor caracteristico del fenol.

- Resinas uricas que se obtienen a partir de la urea sintético que procede del nitrógeno del aire y del formaldehido. Ésta reside sensible a la luz, por lo tanto se emplea para obtener piezas de colores blancos y claros. Se puede emplear recipientes que se utilizan en la alimentación debido a que no tiene ni olor ni sabor las aplicaciones más importantes son en el glandes eléctricos vajillas material espumoso y acústico. También es conocido como formica.

- Resinas melamínicas se fabrican con melamina, que se obtiene del carbono cálcico y del formaldehido. Las características y aplicaciones son similares a las resinas uricas ya que no desprenden ni olor ni sabor se utilizan mucho en la fabricación de transparencias y diapositivas.

- Resinas de poliéster que se obtienen los derivados del alquitrán de hulla y del estirón. Este tipo de resinas son incoloras y transparentes, pueden colorearse a voluntad. Poder resistir temperaturas entre los 100 y 200 grados centígrados sin sufrir modificaciones. Se emplea en recubrimiento de fibra de vídeo, para la fabricación de barcos, aviones, piscinas..

- Resinas de epoxido tienen como materia prima el acetileno y el fenol. En estado líquido son venenosas y sus vapores irritan la piel, pero en estado solido son incoloras e insípidas. Resiste muy bien los ácidos y las lejías, así como las temperaturas hasta 150 grados, sin sufrir modificacion . Tienen unas buenas características mecánicas y resistencia al desgaste. Son buenas aislantes eléctricos se adhieren facilmente a los metales.las aplicaciones más importantes en la fabricación de barnices, circuitos impresos, etc..

- Poliuretano disfrute de este material depende de ciertos elementos que entren en la proporción de su composición.

Plasticos procedentes de materiales termoplásticos,estos plásticos tienen la ventaja de que se pueden reciclar, sin embargo tienen poca resistencia mecánica. Los podemos clasificar en:

- Polivinílicos: se obtienen por polimerización del acetileno y el ácido clorhídrico. El más importante es el PVC. Es un material y resiste muy bien la acción de las lejías, ácidos y gasolinas.

- Poliestireno: se obtiene a partir del estirol (derivado del petróleo y benzol). Son transparentes y se pueden colorear a voluntad. Se fabrican de dos formas.

- Poliestireno duro: es un material frágil. Se emplea mucho en forma de película delgada y transparente para envoltorios de productos frescos. Es un producto algo rígido y también se fabrican reglas, carcasas de cadenas musicales…

- Poliestireno expandido: es conocido como corcho blanco. Es rígido, tiene gran resistencia a los hongos y bacterias. Absorbe muy poca agua y no tiene efectos tóxicos. Tiene una densidad muy baja. Es muy empleado para el envasado y embalaje de productos delicados y como aislante del calor y del sonido.

- Polietileno: se obtiene del petróleo. Está compuesto de C y H y al quemarse se combina con el aire formando agua y CO2, que son unos elementos naturales que existen en el medio ambiente. Resiste bien los ácidos, lejías y disolventes. Son transparentes y ligeros. Al mismo tiempo son buenos aislantes eléctricos.

- Policarbonatos: se obtienen a partir del ácido carbónico. Tienen una gran resistencia a los impactos, lo mismo que al calor. No se deforman hasta los 10ºC. Pueden tener un color transparente, translúcido u opaco. Pueden ser mecanizados igual que los metales. Es ignífugo. Posee una gran resistencia eléctrica, por este motivo se emplea en placa de circuitos impresos y condensadores. Sus usos más conocidos se dan en ventiladores, cristales irrompibles de aviones y trenes de alta velocidad…

- Polimetacrilatos: se conocen también con el nombre de resinas acrílicas o metacrilatos. Se obtiene a partir del gas natural, aire comprimido y acetona. No se decoloran con el paso del tiempo, ni con la luz. Son muy ligeros y resistentes a los golpes. Sustituyen en algunos casos al cristal. Las principales aplicaciones son en cristales de ventanas de aviones, herramientas del campo, mobiliario, accesorios de baño…

- Poliamidas: se fabrican a partir del fenol. La más conocida es el nylon. Son muy resistentes al desgaste, a la fatiga, al impacto y al agua caliente y detergentes. Las aplicaciones más importantes son en correas de transmisión, tejidos, cinturones de seguridad…

- Fluorocarbonatos: se obtiene a partir del acetileno. Poseen una gran resistencia al calor y a los agentes químicos. Tienen unas propiedades mecánicas aceptables. Los dos compuestos más utilizados son:

- Politetrafluoretileno: conocido como teflón. Es el de mayor resistencia química que se conoce en la actualidad. La superficie de este material es deslizante y con muy poca capacidad adhesiva, lo que puede hacerlo muy útil para fachadas y superficies antipintadas. Se emplea en medicina en distintos tipos de prótesis. También se utiliza mucho en sartenes y cazuelas que llevan una capa antiadherente.

- Policlorofluoretileno: es menos resistente desde el punto de vista químico que el anterior. Es más rígido y tenaz que el teflón. Se emplea en aislamientos de conductores eléctricos y en el recubrimiento de objetos metálicos para evitar la oxidación y corrosión.

Ahora vamos a hablar un poco de la historia de los materiales sinteticos , ya que es importante saber como aparecieron y no solo sus propiedades.

El desarrollo de los materiales sintéticos surge, cuando se descubrió que las resinas naturales podían emplearse para elaborar objetos estas resinas serian betún, la gutapercha, la goma laca y el ámbar. En América se conocía otro material que yo utilizaban sus habitantes antes de la llegada de Colón, el caucho. El caucho y otras resinas tenian algunos inconvenientes y por lo tanto su aplicacion era limitada.

A principios del siglo XIX se conseguía la primera resina semisintetica, el caucho vulcanizado. El caucho vulcanizado fue obtenido por Charles Goodyear 1839 al hacer reaccionar azufre con la regional natural caliente. El producto obtenido resultó ser muy resistente a los cambios de temperatura y a los esfuerzos mecánicos.

El primer plástico se obtuvo como resultado de un invento en un concurso realizado en 1860.Cuando el fabricante estadounidense de bolas de billar Phelan and collarder ofreció una recompensa de 10000 $ a quien consiguiera un sustituto del marfil natural que se usara para la fabricación de bolas de billar.

En el concurso estaba participando el inventor norteamericano John Wesley, que desarrolló el celuloide,disolviendo celulosa, un material natural, en una solucion de alcanfor y etanol. No consiguio el premio pero lo que si que consiguió fue comercializar el producto que en un futuro sería vital para el desarrollo de la industria cinematográfica de finales de siglo XIX.

En 1909 se sintetizó un polímero de gran interés comercial, a partir de moléculas de fenol y formaldehido, gracias al químico norteamericano Leo Hendrik , este compuesto se denominó baquelita y fue el primer plástico totalmente sintético de la historia, fue la primera de una serie de resinas sintéticas que revolucionaron la tecnología moderna iniciando así la" era del plástico". A lo largo del siglo XX el uso del plástico se comercializó y se hizo extremadamente popular de ahi que llegara a sustituir otras materiales tanto en el ámbito doméstico, como en el industrial y el comercial.

Durante los años 1920 y 1930, se desarrolaron los procesos para la fabricación de materiales sintéticos derivados del petróleo,estos tuvieron rápidamente una gran fama gracias a que los materiales tenian una gran variedad de características, tales como la resistencia térmica, la maleabilidad, y la resistencia a la conductividad electrica.

Despues durante los años 1930 y 1950, debido a la Segunda Guerra Mundial surge la necesidad de desarrollar nuevos materiales que cumplan con mejores propiedades materiales que cumplieran con mejores propiedades, mayor resistencia, menor gasto que sustituyeran a otros que escaseaban. .

Durante este periodo surgieron materiales sinteticos como el nylon, polietileno de baja densidad y el teflón.

Estos han sido los momentos mas importantes en los materiales sinteticos, espero que no se me haya escapado ninguno.

Con esto acabo esta estrada sobre los materiales sinteticos . Espero que os haya gustado y nos vemos en la proxima.