Bienvenidos de nuevo, en esta nueva entrada vamos a hablar de las solicitaciones mecánicas, también conocido como esfuerzos. Esta entrada es mas breve que las anteriores , pero de gran importancia.

Las solicitaciones mecánicas están presentes en todos los materiales, de mayor o menor manera, aunque se diga que un material es por ejemplo incompresible , ese material en verdad si que se comprime pero de manera tan pequeña que es inapreciable, esto pasa con todos los materiales y con todos los tipos de solicitaciones mecánicas

Existen muchos tipos de soliciataciones , pero las mas comunes y nos afectan son 5 , las cuales son tracción, compresión, torsión, cizalla(cortadura) y flexión.

Tracción

La tracción es un esfuerzo en el que se aplican fuerzas opuestas en un material con la intención de estirarlo , estas fuerzas son lineales al igual que la compresion. Si el material al que se le aplica este esfuerzo es capaz de soportarlo sin sufrir deformaciones se dice que es un material con una estructura resistente a este esfuerzo.

En general la mayoría de materiales son débiles a este tipo de esfuerzo, pero el acero aguanta muy bien habría que aplicarle grandes fuerzas para que se producirá un fallo.

Cunado un material falla por tracción , es por que se produce una deformacion en la cual el material se estira y rompe.

Se sabe cuando un material falla por tracción ya que el material tiende a estirarse y se produce una deformacion en el centro del material , esa deformacion sera un angostamiento de la parte central.

Compresión

La compresion es un esfuerzo muy parecido a la tracción ya que son fuerzas lineales. El esfuerzo por compresion viene dado por una o dos fuerzas exteriores con dirección al centro del material que esta soportando el esfuerzo, haciendo que el material se comprima.Un ejemplo son las columnas de una casa , ya que tiene que aguantar el peso de los pisos superiores.

A diferencia de la tracción hay una gran cantidad de materiales que soportan los esfuerzos de compresión , ya que al estar sometidos a una fuerza no se deforman de manera significativa.

Uno de los mejores materiales es el acero, que es un material muy polivalente. Pero uno de los mas usado sobre todo en construccion es el hormigon , usado para los cimientos de las contrucciones ya que aguanta grandes esfuerzos y es mas económico.

Cuando un material falla por compresion quiere decir que no ha soportado los esfuerzos de compresion ,así que empieza a aparecer grietas ensanchándose y rompiedose un muchas partes.

Para reconocer un fallo por compresion habría que mirar la superficie del material en busca de grietas que seria el primer punto de rotura que tiene el material, también sufrirá un aumento de la superficie perpendicular a la dirección a la que se ha producido la fuerza de compresion.

Flexión

La flexión es un esfuerzo mecánico en donde el material tiende a doblarse, un material soporta flexión cuando un material esta apoyado en dos puntos o se ejerce dos fuerzas con la misma dirección perpendiculares al material y sobre el material se ejerce una fuerza en algún punto del medio de los dos puntos de soporte o se le aplica una fuerza opuesta a las dos fuerzas sobre las que se apoya el material.Un ejemplo pueden se las vigas de una casa , ya que sus apoyos son las columnas pero en el centro se ejerce una fuerza perpendicular a la viga , el peso del suelo.

Se que suena raro pero uno de los mejores materiales que soporta este esfuerzo vuelve a ser el acero, pero también esta la madera que es muy flexible y se suele usar mucho en construcción ya que la mayoría de maderas son buenas resistiendo este esfuerzo aparte son mas baratas, un ejemplo son las tablas que llevan las camas que son la que soportan el peso de a persona. El plástico también aguanta muy bien gracias a su flexibilidad aun así aguanta menos que los otros dos materiales es por eso que se usa para aguantar flexiones mas leves.

Los fallos por flexion aparecen de diferentes formas dependiendo el material por lo general suelen romper por la parte del materia que mas esfuerzo esta soportando que suele ser el medio de la zona de presión , el material puede romperse o doblarse completamente.

Como ya dije antes aparece de diferente de forma asi que vaqmos a explicar como aparecen los fallos en los materiales que mas aguantan, ua que el acero cuando el esfuerzo supera el limite de aguante del acero tiene a romperse después de haberse doblado un poco y la rotura no es recta sino que suele ser en diagonal, mientras que la madera se va doblando hasta que empieza a astillarse y ya cuando el esfuerzo es demasiado grande rompe, y el plástico rompe con mucha dificultad pero se dobla con mas facilidad que los demás , llegando a doblarse completamente antes de romperse.

CIZALLADURA

Un elementos esta sometido a un esfuerzo de cizalladura, también llamado cortadura o esfuerzo cortante, cuando se le aplica dos fuerzas en sentido apuesto perpendiculares al material tendiendo a cortarlo.Un buen ejemplo de esto seria la siguiente imagen

Los materiales que aguntan bien este esfuerzo son los materiales muy duros , o que son extremadamente maleables ya que deforman en vez de romperse. El acero como ya ha demostrado antes es un material que resiste muy bien todo tipo de esfuerzos y en este caso es igual, ya que para conseguir que un elemento de acero rompa por un esfuerzo de cizalla se necesita una gran fuerza.También están materiales extremadamente maleables como es la tela ya que cuando intentas cortar un trozo de tela se dobla y no se corta , para cortarlo hay que estirarlo, para someterlo a un esfuerzo de tracción y no se pueda doblar.

Los materiales que mas tienden fallar en este tipo de esfuerzo son los materiales blandos , aunque este tipo de materiales también son muy débiles en los demás tipos de esfuerzos así que no es especifico.

Todo el mundo ha visto un corte , se nota cuando la falla ha sido por cizalladura ya que suele ser un corte limpio justo por el medio de donde se producian ambas fuerzas opuestas.

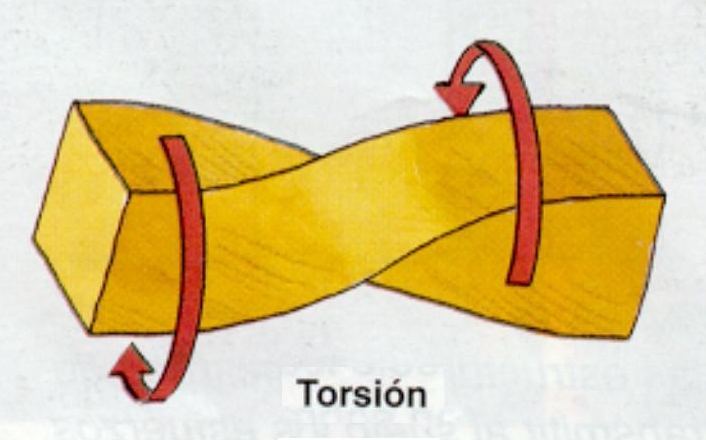

TORSIÓN

Un material esta sometido a un esfuerzo de torsión cuando esta sometido a dos fuerzas opuestas que tienden a retorcerlo, lo que produce un estrangulamiento en el medio del elemento , lo que dependiendo de las fuerzas puede significar la rotura del material. Un ejemplo muy claro es un tornillo, ya que aguanta muy bien los esfuerzos de torsión , otro ejemplo muy claro de un elemento que aguanta son los palieres de un coche, que aguantan la torsión producida por el motor y la resistencia de las ruedas a moverse.

Un ejemplo muy claro es un tornillo, ya que aguanta muy bien los esfuerzos de torsión , otro ejemplo muy claro de un elemento que aguanta son los palieres de un coche, que aguantan la torsión producida por el motor y la resistencia de las ruedas a moverse.Como ya habíamos dicho antes uno de los componentes del coche que mas torsión aguantan son los palieres, cigüeñales, árbol de levas, etc... y de que material están hechos? De acero como no podía ser de otro modo, el acero aguanta muchos kilos de torsión es por eso que es el material seleccionado para todos los elementos que necesitan aguantar la torsión .Aunque también hay mas materiales que aguantan bien la torsión es la madera.

Ests materiales son muy conocidos y económicos es por eso que son tan comunes en todo tipo de construcciones , todo esto es gracias a su resistencia a los esfuerzos.

Una clara evidencia de una rotura por torsión es por que se produce un estrangulamiento en el medio del material , que al final acaba rompiendo por el medio . Viéndose en los extremos por donde se ha producido la rotura como una espiral .

Los materiales tienen cada uno diferentes características que los hacen mas o menos resistentes a los esfuerzos , y como ya hemos visto el acero es uno de los mas polivalentes y usados para funciones tanto en coches, construcciones , etc...En un automovil se producen muchos esfuerzos por eso hay que saber que material se debe usar para cada circunstancia, para que el elemento duro y no se corran riesgos innecesarios cuando este en funcionamiento.

Aquí termina esta entrada sobre las solicitudes mecánicas, espero que os haya gustado , nos vemos en la próxima .